Kuuntele case

Data-analytiikalla tehoa ja toimintavarmuutta tuotantolinjoihin

Edistynyttä analytiikkaa ja koneoppimista voidaan soveltaa mittausdatan hyödyntämisen prosesseissa eri tavoin. Poikkeamantunnistuksella (anomaly detection) saadaan nopeasti kiinni ei-toivottuja muutoksia yksittäisissä mittauksissa.

Kun mittausaikasarjoihin yhdistetään tietoa laitteiden vikaantumisesta sekä muista mahdollisista prosessiin ja laitteiden käyttöön liittyvistä tapahtumista, voidaan toimintahäiriöiden ennustamiseen laatia koneoppimismalli - kunhan mallin opetusaineistoon on saatavilla riittävästi vikaantumistapahtumia. Vikaantumistapahtumien ohella ennustettavana ilmiönä voi olla mikä tahansa muukin tuotantoon liittyvä mittari, josta on olemassa talletettua dataa, vaikkapa energiatehokkuus tai tuotantolinjassa syntyvä hukka.

Suuri osa valmistavan teollisuuden tuotantolinjojen mittaamiseen, mittausdatan säilömiseen ja analysointiin liittyvistä tehtävistä toistuvat samankaltaisina riippumatta toimintaympäristöstä. Mittapisteitä voi olla paljon ja mitattavat suureet voivat vaihdella tuotantolinjasta toiseen – voidaan mitata esimerkiksi painoa, paksuutta, lämpötilaa, painetta, kosteutta, nopeutta, kiihtyvyyttä – mutta mittausdatan rakenne on olennaisilta osiltaan kuitenkin samanlainen: rivi, jossa on sarakkeina aikaleima ja siihen liittyvä mittausarvo.

Poikkeamien älykästä tunnistamista

Ihminen on hyvä tekemään päätelmiä visualisointien perusteella. Jos piirretään maailman yksinkertaisin graafi – viivakuvaaja mittauksesta jollakin aikavälillä – ihminen reagoi, jos ensin tasaisena etenevä viiva syöksyy yhtäkkiä alas tai ylös, tai alkaa väristä edestakaisin. Se milloin reaktio syntyy, riippuu havainnoijasta. Reagointi voidaan toki ulkoistaa objektiivisemmin toimivalle koneellekin. Ulkoistaminen kannattaa erityisesti, jos monitoroitavia mittausaikasarjoja on paljon.

Mittausdatassa esiintyvien poikkeamien älykkääseen tunnistamiseen on tarjolla valmiita palveluja, joita voidaan liittää omiin sovelluksiin API-rajapintojen kautta. Esimerkiksi Microsoftin Azuresta löytyy Anomaly Detector API, jolla voidaan tunnistaa useamman tyyppisiä poikkeamia:

- piikit ylös- ja alaspäin

- trendimuutokset

- yllättävät tasoittumiset normaalisyklisyyteen nähden

Valmiiden kaupallisten ratkaisujen lisäksi open source -puolelta löytyy ohjelmakirjastoja, joilla voi tehdä tarkemmin asiakasympäristöön sovitettuja ja kustomoituja poikkeama-analyyseja.

Lue myös: Onko analytiikkaratkaisun uudistaminen ajankohtaista? Ota ainakin nämä 5 näkökulmaa huomioon

Case: poikkeama-analyysi

Mitä ”poikkeama” eri asiayhteyksissä tarkoittaa? Mitä haittaa poikkeamasta on? Onko jotakin hajoamassa, vai kuuluuko mittausarvoissa juuri tähän aikaan ja näissä olosuhteissa ollakin värinää?

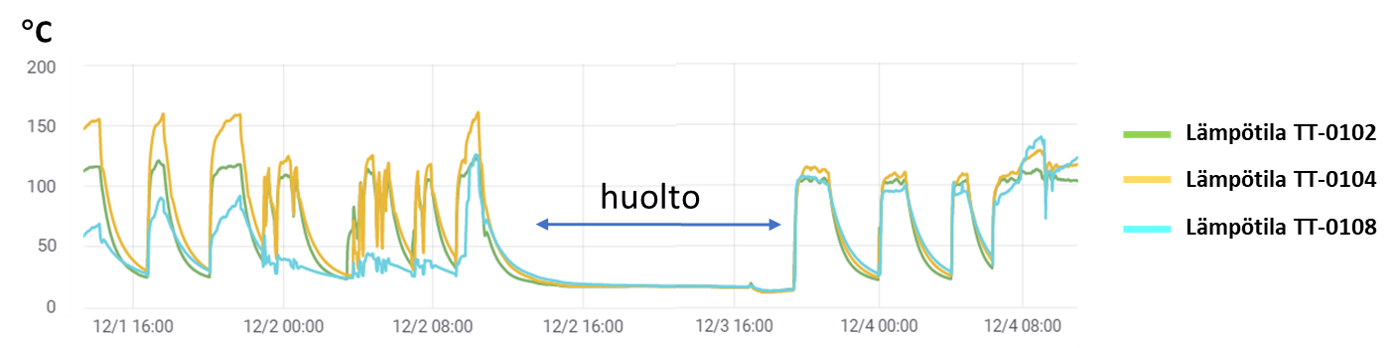

Teimme syksyllä 2020 asiakasyrityksemme datalla kokeilun, jossa Digian IoT-alustaan kerätystä mittausdatasta tunnistettiin havaintojakson aikana tapahtuvia muutoksia. Tarkemmin ottaen analysoinnin kohteena oli erääseen valmistusprosessilinjan osaan liittyvät paine- ja lämpötilamittaukset. Haluttiin selvittää, minkä yksittäisten mittapisteiden paine- ja lämpötila-arvoihin huollon yhteydessä tehdyillä venttiilinvaihdoilla on tilastollisesti merkittävää vaikutusta.

Suunnittelun huollon vaikutuksen lisäksi analysoitiin myös, löytyykö mittausaikasarjoista prosessin normaalin tuotantokäytön aikana poikkeamia. Analyysit toteutettiin käyttämällä aikasarjadatan muutospisteiden tunnistamiseen tarkoitettuja avoimen lähdekoodin kirjastoja.

Kuva. Esimerkki Digia IoT-alustan tuottamista mittausgraafeista, jossa esitetty kolmen mittauspisteen lämpötilan aikasarja ennen ja jälkeen huollon. Visualisointi osoittaa, että huollolla on ollut stabiloivaa vaikutusta lämpötiloihin.

Kuva. Lämpömittausten ja mittausarvojen minuuttikohtaisen vaihteluvälin jakaumat ennen ja jälkeen huollon TT-0104-mittauspisteestä. Huollon jälkeen yli 120 asteen lämpötila ei enää esiinny, ja myös lämpötilan vaihtelu on pienempi. Tilastollisin testein voidaan tarvittaessa osoittaa, että muutokset ovat tilastollisesti merkittäviä.

Digian IoT-analytiikkakonsepti

Yksittäisten, mahdollisesti usean eri toimittajan mittalaitteiden tuottamasta informaatiosta saadaan paras hyöty, jos:

- mittaustiedot ja muiden tuotannon tietojärjestelmien tiedot tuodaan yhteiseen tietoalustaan

- kootusta tiedosta luodaan visualisoinnein kattava reaaliaikainen tilannekuva

- edistyneen analytiikan keinoin mallinnetaan, ennustetaan ja optimoidaan tuotannon laatua, toimintavarmuutta ja tehokkuutta, ja luodaan parempi ymmärrys näihin vaikuttavista tekijöistä

Vaikka yksittäisten mittausten osalta data näyttää samanlaiselta, on jokainen toimintaympäristö, tuotantolinja ja asiakastilanne omanlaisensa. Joskus mittauksia ja talletettua mittaushistoriaa on valmiina enemmän, joskus mittausdatan keruuseen liittyvä instrumentointi on vasta alussa. Myös muuta tuotantolinjan tehokkuuteen liittyvää data-aineistoa voi olla vaihtelevasti käytettävissä. Tämän vuoksi on suositeltavaa, että tuotantolinjan analysointi ja optimointi aloitetaan kartoituksella, jossa selvitetään asiakasympäristön valmiudet ja toteutuksen kustomoinnin tarve.

Kartoitusvaiheessa haetaan vastauksia seuraaviin kysymyksiin:

- Miten määritellään tuotantolinjan laadun – toimintavarmuuden - tehokkuuden avainmittarit, mitkä näistä ovat tärkeimpiä seurannan ja analysoinnin kohteita? (Tuotantolinjan hukka? Käyttöaste? Vikaantumiset? Tuotantomäärä/aikayksikkö? Energiankulutus/tuotantomäärä?)

- Onko KPI:stä talletettua historiaa?

- Minkä tekijöiden oletetaan vaikuttavan / selittävän / ennustavan KPI:ta?

- Missä laajuudessa näitä tekijöitä mitataan nyt - mistä on mittauksista talletettua historiaa?

- Mitä mitataan mutta ei tallenneta?

- Mitä ei toistaiseksi edes mitata?

- Millä aikataululla puuttuvat mittaukset saadaan tuottamaan mittausdataa?

- Onko käytettävissä muita data-aineistoja (esimerkiksi huoltohistoria)

- Jos tuotannon tehokkuuteen vaikuttavat tekijät pystytään identifioimaan ja luomaan tuotannon tehokkuuden ja tekijöiden välinen ennustemalli, missä muodossa lopputulosta halutaan hyödyntää – missä ennuste näkyy, mitä päätöksiä sen pohjalta tehdään?

Digia tarjoaa teollisuuden asiakkaille konseptoidun palvelun, jossa data-analytiikan keinoin tähdätään tuotantolinjojen parempaan tehokkuuteen. Konsepti ja siihen liittyvä toteutus perustuu vakioituihin teknologioihin: Digia IoT Platfom sekä MS Azure Data Platform / Azure Machine Learning. Liittymät tuotannon järjestelmiin toteutetaan Digian Integraatiopalvelujen toimesta. Ota yhteyttä niin jutellaan lisää!

Pysy askeleen edellä

Teknologia muuttaa maailmaa kiihtyvällä vauhdilla. Digia Horizon -uutiskirje pitää sinut ajan tasalla uusimmista ilmiöistä ja siitä, miten teknologia auttaa rakentamaan älykästä liiketoimintaa.